Tecnologia

La nostra tecnologia

La caldera d'una fàbrica de pinsos acostuma a treballar entre 7 i 10 bars de pressió.

Aquesta pressió genera una temperatura i una velocitat de vapor concreta.

A mesura que el vapor va avançant per les canonades en direcció a la granuladora, aquest es troba amb certes resistències (canvis de secció, corbes… etc.) que fa que de mica en mica es generin arrossegaments d'aigua i pèrdues de temperatura.

Quan arriba a la primera cambra de vapor sec (càmera de vapor sec d'alta) s'elimina tot l'arrossegament generat en el trajecte, tornant a tenir un vapor d'alt títol (sense arrossegaments d'aigua). Un cop ha passat per la càmera de vapor sec, cal un canvi de pressió per entrar a màquina (es realitza amb una vàlvula reductora de pressió).

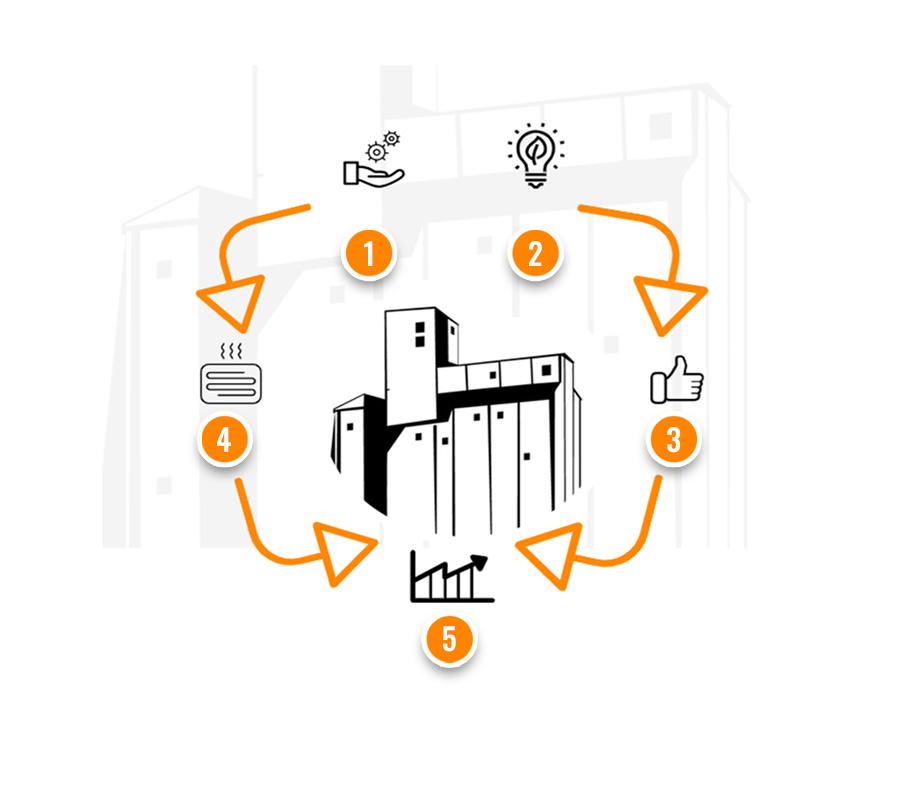

1 / Instal·lació estàndard. Innovem amb tu

2 / El disseny innovador de les nostres càmeres de vapor en sec ens permet donar un millor tractament al vapor i aconseguir-ne un alt títol

En acomodar el vapor a la temperatura i velocitat desitjades, es redueix el títol de vapor, solucionant-lo amb una segona cambra de vapor en sec que ens permetrà tenir un vapor ideal (d'alt títol).

Això, sumat a un bon càlcul i dimensionament de canonades, permetrà entrar a la granuladora amb la velocitat i temperatura necessària per realitzar una bona granulació.

Amb el nostre sistema facilitem un canvi ràpid i eficient de la reductora de pressió, a més d'afavorir les instal·lacions en espais reduïts.

A través dels estudis que realitzem, aconseguim determinar les necessitats reals de cada client respecte als seus granuladors, d'aquesta manera podem millorar els seus paràmetres actuals de producció.

La nostra tecnologia permet millorar en els següents àmbits a les línies de producció dels nostres clients:

* EQUIPS PATENTATS

* Major producció

* Menor consum energètic

* Major qualitat del pèl·let o grànul

* Menys emissions de CO2 (per a produccions fixes diàries, menys temps de funcionament de caldera)

* Menys fins

* Menys aturades de màquina

* Menys sorolls i vibracions de granuladora o premsa el que significa, menor manteniment mecànic.

Avantatges

Aconseguim una millor homogeneïtzació de la massa (farina) amb el que escurcem temps de procés, desfogant al motor de la màquina i reduint el consum elèctric de la mateixa.

Un cop detectats els punts febles en la instal·lació de vapor actual de cada client, es determinen les accions correctores.

Aquestes poden ser des de petites intervencions en les rampes de vapor existents fins a l'assessorament per a un canvi total de les seves rampes de vapor per altres acords a les seves necessitats.

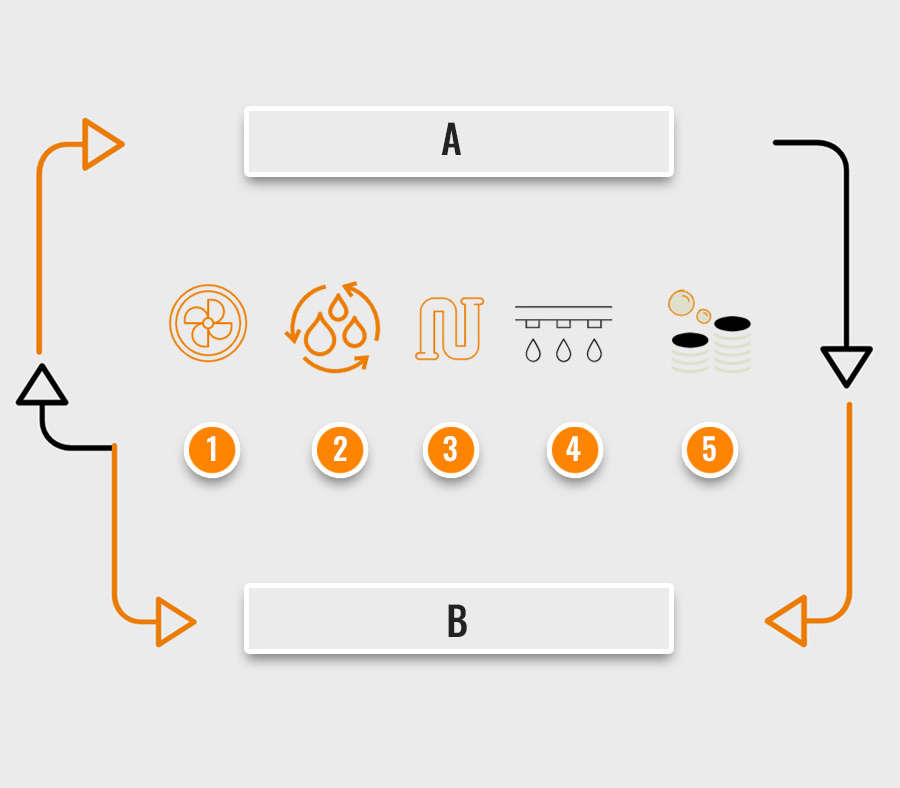

1 / Disminució d'aturades en màquina

2 / Disminució de consum de gas o qualsevol altre consumible d'aportació a caldera

3 / Augment de qualitat en durabilitat i duresa de pèl·let

4 / Màxim aportació tèrmica al punt de consum< br />

5 / Augment de productivitat

A / FACTORS CORRECTORS

1 / Velocitats d'entrada al mesclador

2 / Pressió constant i estable

3 / Dimensionament de les tubuladures (previ càlcul de distàncies, pèrdues de càrrega, elements de canvi de secció, etc)

4 / Volums aplicables d'acord amb la quantitat de vapor a injectar al mesclador

5 / Regulació de la proporció de vapor a funció de la producció de granulat

B/ INSTAL·LACIÓ OPTIMITZADA

Exemple de millora

Abans:

A una intensitat de màquina de 309 A, s'aconsegueix portar a 40,9 rpm, aconseguint una producció de 15.318 kg/h.

Després:

A una intensitat de màquina de 305 A, s'aconsegueix portar a 51,1 rpm, aconseguint una producció de 19.139 kg/h.