Tecnología

Nuestra tecnología

La caldera de una fábrica de piensos suele trabajar entre 7 y 10 bares de presión.

Dicha presión genera una temperatura y una velocidad de vapor concreta.

A medida que el vapor va avanzando por las tuberías en dirección a la granuladora, éste se encuentra con ciertas resistencias (cambios de sección, curvas… etc.) que hace que poco a poco se generen arrastres de agua y pérdidas de temperatura.

Cuando llega al primera cámara de vapor seco (cámara de vapor seco de alta) se elimina todo el arrastre generado en su trayecto, volviendo a tener un vapor de alto título (sin arrastres de agua). Una vez ha pasado por la cámara de vapor seco, es necesario un cambio de presión para entrar en máquina (se realiza con un válvula reductora de presión).

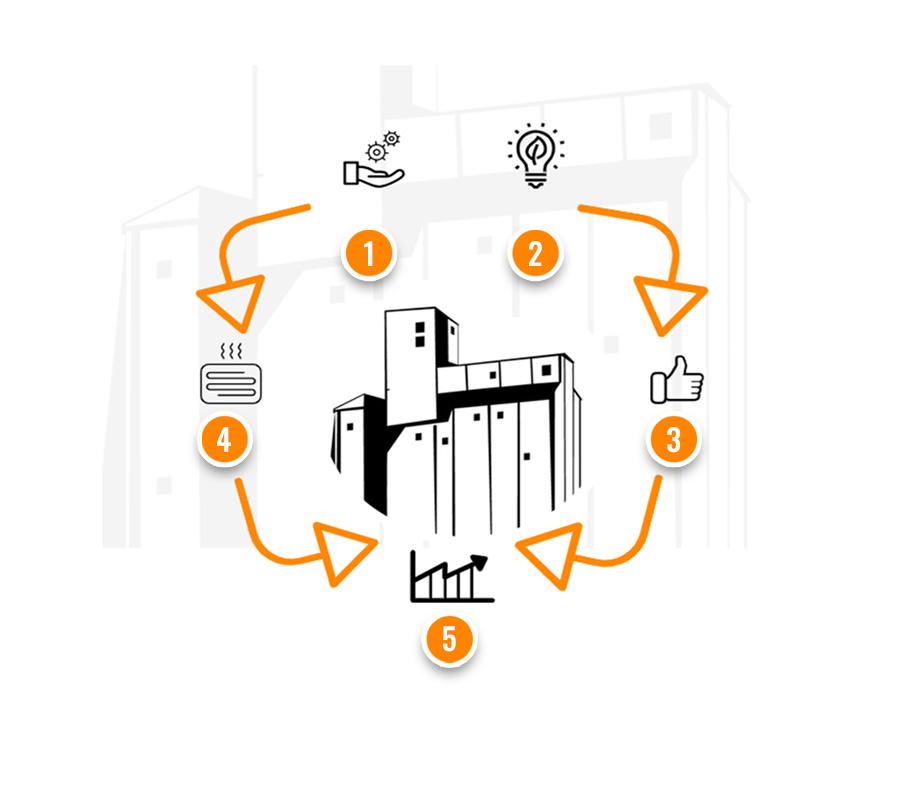

1 / Instalación estándar. Innovamos contigo

2 / El diseño innovador de nuestras cámaras de vapor en seco nos permite dar un mejor tratamiento al vapor y conseguir un alto título del mismo

Al acomodar el vapor a la temperatura y velocidad deseadas, se reduce el título de vapor, solventándolo con una segunda cámara de vapor en seco que nos permitirá tener un vapor ideal (de alto título).

Esto, sumado a un buen cálculo y dimensionamiento de tuberías, permitirá entrar en la granuladora con la velocidad y temperatura necesaria para realizar una buena granulación.

Con nuestro sistema facilitamos un cambio rápido y eficiente de la reductora de presión, además de favorecer las instalaciones en espacios reducidos.

A través de los estudios que realizamos, conseguimos determinar las necesidades reales de cada cliente respecto a sus granuladoras, de esta forma podemos mejorar sus parámetros actuales de producción.

Nuestra tecnología permite mejorar en los siguientes ámbitos en las líneas de producción de nuestros clientes:

* EQUIPOS PATENTADOS

* Mayor producción

* Menor consumo energético

* Mayor calidad del pellet o gránulo

* Menos emisiones de CO2 (para producciones fijas diarias, menos tiempo de funcionamiento de caldera)

* Menos finos

* Menos paros de máquina

* Menos ruidos y vibraciones de granuladora o prensa lo que significa, menor mantenimiento mecánico.

Ventajas

Conseguimos una mejor homogenización de la masa (harina) con lo que acortamos tiempos de proceso, desahogando al motor de la máquina y reduciendo el consumo eléctrico de la misma.

Una vez detectados los puntos débiles en la instalación de vapor actual de cada cliente, se determinan las acciones correctoras.

Estas pueden ser desde pequeñas intervenciones en las rampas de vapor existentes hasta el asesoramiento para un cambio total de sus rampas de vapor por otras acordes a sus necesidades.

1 / Disminución de paros en máquina

2 / Disminución de consumo de gas o cualquier otro consumible de aporte a caldera

3 / Aumento de calidad en durabilidad y dureza de pellet

4 / Máximo aporte térmico al punto de consumo

5 / Aumento de productividad

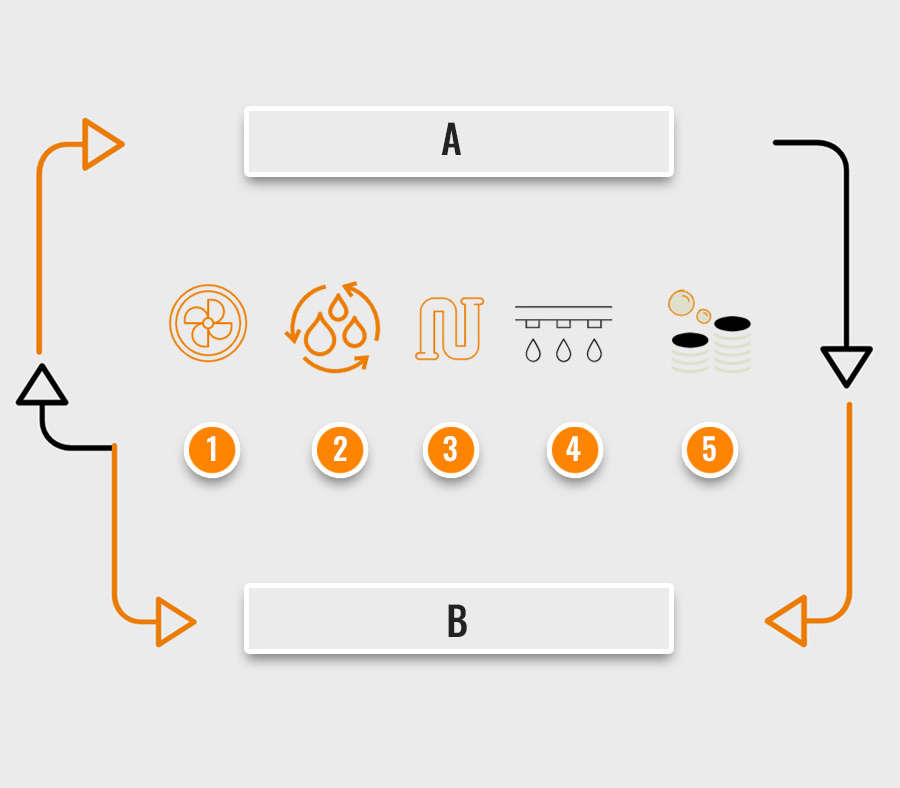

A / FACTORES CORRECTORES

1 / Velocidades de entrada en mezclador

2 / Presión constante y estable

3 / Dimensionamiento de las tubuladuras (previo cálculo de distancias, pérdidas de carga, elementos de cambio de sección, etc)

4 / Volúmenes aplicables acorde a la cantidad de vapor a inyectar en el mezclador

5 / Regulación de la proporción de vapor en función de la producción de granulado

B/ INSTALACIÓN OPTIMIZADA

Ejemplo de mejora

Antes:

A una intensidad de máquina de 309 A, se consigue llevar a 40,9 rpm, consiguiendo una producción de 15.318 Kg/h.

Después:

A una intensidad de máquina de 305 A, se consigue llevar a 51,1 rpm, consiguiendo una producción de 19.139 Kg/h.